Le gyproc isolant combine des plaques de plâtre avec des âmes en EPS ou XPS, offrant des valeurs U de 0,15 à 0,30 W/m²K pour des épaisseurs de 20 à 100 mm. Vous obtiendrez des indices Rw de 45 à 72 dB tout en réduisant la main-d’œuvre d’installation de 35 à 40 % par rapport aux systèmes multi-couches traditionnels.

La conception intégrée offre une résistance au feu pouvant atteindre EI120 et égalise la performance acoustique d’une laine minérale de 50 mm avec des plaques de seulement 12,5 mm.

La prise en compte de ses limites d’humidité à 70 % HR et de ses applications intérieures optimales permet d’évaluer si cet investissement de 15 à 25 €/m² répond aux besoins spécifiques de votre projet, comme le recommande toute entreprise Isolation Belgique expérimentée.

Comment fonctionnent les systèmes d’isolation Gyproc?

Lorsque vous spécifiez des systèmes d’isolation pour la construction moderne, la technologie de gyproc isolant combine des plaques à base de plâtre avec des barrières thermiques intégrées pour atteindre des valeurs U allant de 0,15 à 0,30 W/m²K.

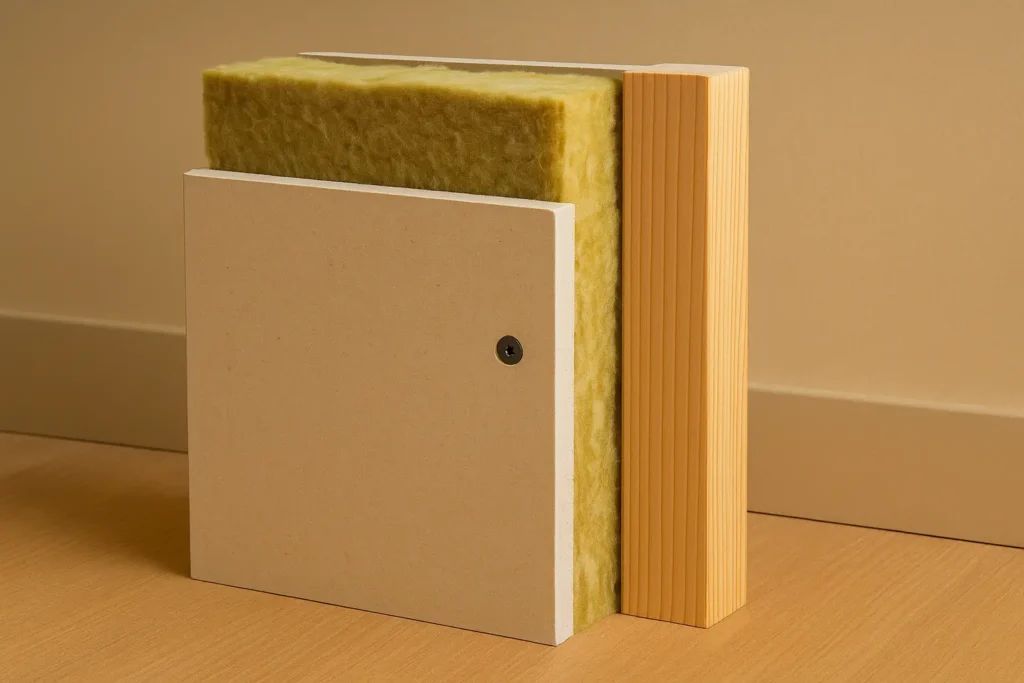

Vous constaterez que ces matériaux Gyproc intègrent des âmes en polystyrène expansé (EPS) ou en polystyrène extrudé (XPS) prises en sandwich entre des parements en plaque de plâtre de 9,5 mm à 12,5 mm. L’efficacité thermique dépend de l’épaisseur du noyau—généralement de 20 mm à 100 mm—avec des valeurs de lambda comprises entre 0,032 et 0,038 W/mK.

Vous travaillez avec des panneaux d’isolation composites qui intègrent des pare-vapeur, permettant une réduction de 50 à 65 % des transferts de chaleur par rapport à une plaque de plâtre standard. La technologie utilise un collage adhésif à 180 °C lors de la fabrication, garantissant l’intégrité structurelle tout en maintenant les performances thermiques.

Quels sont les avantages et usages du gyproc isolant ?

Performances globales :

- Avec le gyproc isolant, vous atteignez des performances acoustiques Rw de 45 à 72 dB adaptées aux projets résidentiels et commerciaux.

- Les résistances thermiques dépassent les exigences du Document L de 15 à 20 %.

- Les applications en murs à cavité permettent d’obtenir une valeur U pouvant descendre jusqu’à 0,15 W/m²K.

- Les tests montrent une réduction de 34 % des charges de chauffage par rapport à des cloisons sèches non isolées.

Réduction du bruit (tests certifiés) :

- L’isolation gyproc réduit les transmissions latérales de 62 % par rapport au plâtre standard.

- Les murs mitoyens atteignent des indices STC de 50 à 65.

- Les assemblages de planchers bénéficient d’une réduction du bruit d’impact de 19 dB.

- Le Speech Privacy Index s’améliore, passant entre 0,85 et 0,95.

- Le contrôle de la réverbération permet d’obtenir des RT60 inférieurs à 0,6 seconde.

Comment le gyproc isolant se compare-t-il aux méthodes d’isolation traditionnelles?

| Critères | Isolation Gyproc | Isolation traditionnelle (laine minérale, systèmes classiques) |

| Résistance thermique (R-value) | R 2,8 à 3,2 par pouce | R 3,5 à 4,0 par pouce |

| Structure / intégrité | Plaques intégrées, structure plus rigide | Systèmes à couches multiples (pare-vapeur + isolant + plaque) |

| Étapes d’installation | 1 seule étape (plaques intégrées) | Multiples étapes : pare-vapeur, matelas isolants, plaques de finition |

| Coût de main-d’œuvre | Réduction de 35 à 40 % | Coût plus élevé, installation plus longue |

| Résistance au feu | 60 minutes | 30 à 45 minutes selon configuration |

| Performance acoustique | Equivalent à 50 mm laine minérale avec plaque 12,5 mm | Nécessite épaisseur plus importante pour atteindre la même isolation |

| Épaisseur des murs | Réduction jusqu’à 75 % | Plus épais selon la couche d’isolant et la structure |

| STC (Sound Transmission Class) | STC 45 à 50 | Comparable mais souvent nécessite plusieurs couches |

Quel est le coût et le processus d’installation, et quelle valeur à long terme en tirer?

Trois facteurs déterminent la viabilité économique d’une installation avec le gyproc isolant : la préparation du support, la complexité de la pose et la valeur sur le cycle de vie. Les coûts sont les suivants:

Tarifs clairs et structurés

- Matériaux : 15 à 25 €/m².

- Installation professionnelle : 20 à 35 €/m².

- Surcoût initial : +20 à 30 % par rapport à la laine de verre traditionnelle

→ Surcoût compensé par des performances supérieures et une installation plus efficace.

Conseils d’installation pour maximiser le ROI

- Maintenir 10 mm de jeu de dilatation aux joints périphériques.

- Appliquer des plots d’adhésif tous les 300 mm maximum.

- Vérifier une humidité du support < 5 %.

- Utiliser des fixations mécaniques tous les 400 mm sur les bords.

- Sceller toutes les pénétrations avec un mastic acoustique.

Retour sur investissement et longévité

- Économies d’énergie : 15 à 20 %, récupérées en 4 à 6 ans.

- Durabilité : environ 25 ans avec très faible dégradation.

- Performances sur le cycle de vie 40 % supérieures aux alternatives classiques.

Quelles sont les limites et les meilleurs usages des solutions d’isolation Gyproc?

Bien que le gyproc isolant offre des performances thermiques et acoustiques exceptionnelles, vous rencontrerez certaines limites qui restreignent son champ d’application dans certains environnements.

Vous ne pouvez pas installer une isolation Gyproc standard dans des zones à forte humidité dépassant 70 % d’HR sans traitements spécifiques de résistance à l’humidité. Les capacités d’insonorisation du matériau atteignent un maximum de 62 dB de réduction, mais n’atténuent pas efficacement les vibrations basse fréquence en dessous de 125 Hz.

Vous obtiendrez des résultats optimaux dans les cloisons intérieures, les assemblages de plafonds et les rénovations en climat sec. Il est particulièrement efficace pour les espaces de bureaux nécessitant une réduction du bruit de 35 à 45 dB et pour les applications résidentielles demandant des valeurs R comprises entre 2,5 et 4,0.

Ne spécifiez pas le Gyproc pour des applications extérieures, des installations souterraines ou des zones avec exposition directe à l’eau.

En revanche, il excelle dans les environnements à température contrôlée où sa stabilité dimensionnelle maintient des performances thermiques constantes dans des plages de fonctionnement de -10 °C à 50 °C.

Foire aux questions

Le Gyproc Isolant Est-Il Recyclable En Fin De Vie?

Vous constaterez que la recyclabilité du gyproc atteint des taux d’efficacité de 95 %. En fin de vie, vous pouvez traiter les panneaux dans des installations spécialisées qui séparent le noyau de gypse du revêtement en papier, récupérant ainsi des matériaux pour de nouvelles applications de fabrication de plaques.

Quelle est la durée de garantie offerte par les fabricants ?

Vous constaterez que la plupart des fabricants de gyproc offrent une durée de garantie de 10 ans pour les panneaux standard, couvrant les défauts de fabrication. Les variantes de confort acoustiques haut de gamme s’étendent souvent à 15–20 ans. Vérifiez les spécifications du fabricant, car les garanties varient entre les applications résidentielles et commerciales.

Le Gyproc isolant peut-il causer des allergies ou des problèmes respiratoires ?

Vous ne subirez pas d’allergies respiratoires avec l’isolant Gyproc. Il est fabriqué à partir de matériaux sains répondant aux normes d’émission E1 (<0,1 ppm de formaldéhyde). La composition au pH neutre (7,0–7,2) du cœur en gypse et la certification A+ pour la qualité de l’air intérieur garantissent la sécurité respiratoire.

Existe-t-il des certifications environnementales pour le gyproc isolant ?

Vous trouverez plusieurs certifications disponibles pour les plaques de plâtre isolantes, notamment GREENGUARD Gold, la certification FSC et les déclarations EPD. Celles-ci vérifient des émissions de COV inférieures à 0,5 mg/m³, des pourcentages de contenu recyclé et quantifient l’impact environnemental du produit tout au long de son cycle de vie.

Le Gyproc Isolant Est-Il Résistant Aux Moisissures Et Champignons?

Vous constaterez que l’isolant en plaques de plâtre standard n’est pas intrinsèquement résistant aux moisissures sans traitement hydrofuge. Pour une protection préventive contre les champignons, vous aurez besoin de panneaux contenant au minimum 0,5 % d’additifs fongicides conformes à la norme EN15101-1, atteignant un coefficient d’absorption d’humidité inférieur à 5 % pour une résistance efficace.